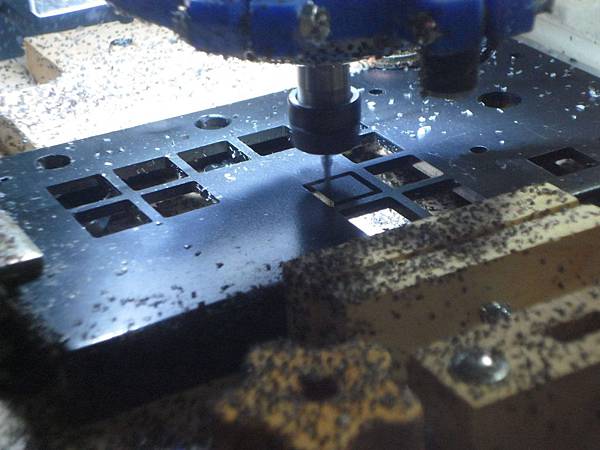

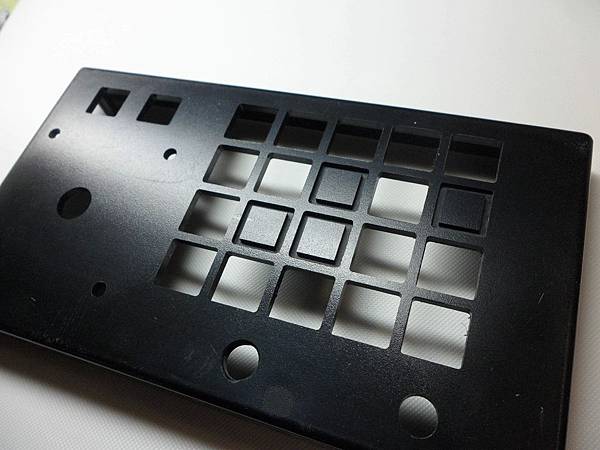

材料:ABS 塑膠盒

加工數具:1.5mm柱刀、10000轉、進給400、每層0.5mm、噴氣

開孔效果很棒,沒有毛邊

預留幾孔不切斷

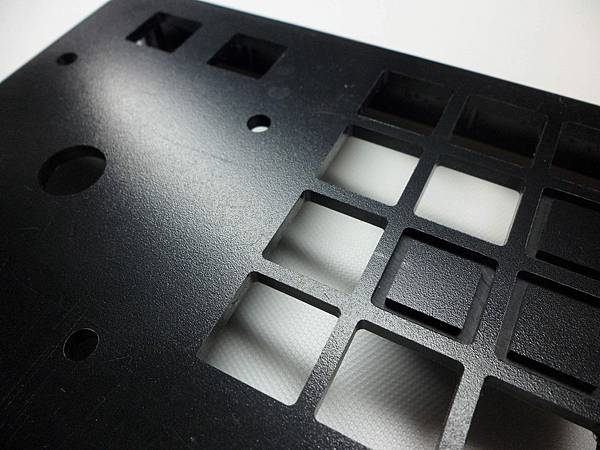

光華商場賣的4X5陣列按鍵,跟老式鍵盤很像按起來不費力,容易拆卸排列

印表機印出小紙片塞入按鍵透明殼,裝上新製搖桿,初步完成就等最後接線了。

文章結束

| MACH3資料下載大全 ~大陸網站資料很多 | 上銀螺桿知識 ~台灣上銀資料 |

| Mach3的Z軸自動對刀功能 ~大陸網站 | 滾珠螺杆知識 |

| MACH3常用設置_教學 ~設置說明很詳細 | 軸承相關知識 ~cnc機台螺杆固定端軸承的選用 |

| CNC 程式基礎教學 | 馬達轉速(RPM)、頻率(HZ)換算技巧 |

| G代碼、M代碼速查 | |

| 機器軸向及座標系統 | |

| 塑膠材料講義 ~環球科大上課講義 | |

| 常用工程塑膠特性表 | |

| 工程塑膠種類與特性 | |

一、裝硬體限位開關

X++:X軸 正值座標最末端,打勾有效作用

分配到腳:接板子IN 5號端子,另一端接地GND

使能低電平:開關壓按通導有效)

方法有三:

第一種 關機台電源(不關轉不動),轉動手輪用手擰開,這方法不好,原先機器座標設定可能跑掉了還要重設。

第二種 答案就在下圖,只要暫時將該位置(例如壓到X++) 使能低電平 勾選去掉,機器就能動了,離開後再勾選回來,就解除了

第三種 事先另加裝開關來讓他斷路解除

二、設置 軟件限位

文章結束

Artcam開啟cad 圖,中心點設成中間,設為將來加工的原點(加工座標0,0),當然設在四邊角落也可以,看個人方便操作

全文完

人總是貪心的,舊的控制盒塞滿了用不到的功能,按鍵偏硬,搖桿是隨便用夾板鎖上四個微動開關,雖然能用但總是有那麼 一點缺憾,所以就從頭來囉! 材料:ABS 塑膠盒 加工數具:1.5mm柱刀、10000轉、進給400、每層0.5mm、噴氣 開孔效果很棒,沒有毛邊 預留幾孔...